数年間の傾向としては、金属の硬さ、強度、延性、靭性、およびその他の特性(例えば、結晶構造、固溶体の種類)に関する知識が問われています。

また、特定の試験方法(ブリネル硬さ試験、ショア硬さ試験、衝撃試験など)に関する質問も含まれており、材料科学の基礎的な原則や概念の理解が求められているようです。

過去問題を反復練習することで、効率良く学習して頂けるかと存じます。 是非、鑑定人試験の対策にお役立て下さいませ。

※以下のクイズ問題は、損害調査鑑定人試験3級の過去問題から抜粋しております。

機械材料とその加工性

金属材料

一般的に金属光沢をもち、熱や電気の良導体である。また、強さが大きく展延性に富み、板や線などに加工しやすいので、主要な部材を構成する構造材料として使用される。

非金属材料

非金属材料の範囲は広く、多種多様であるが、それぞれの特徴を生かし各所で使用されている。

複合材料

機能性材料

特異な性質をもつように開発された材料であり、その用途も限定されるので、構造用としての使用が少ない。

材料の機械的性質

材料は、種類により強さ・硬さなどの機械的性質が異なる。

材料が引張り・圧縮・曲げなどの外部の力にどのくらい耐えるかということは、製品の品質に影響すると共に加工の難易に関係する。

材料の強さとは、材料が外部の力に抵抗する程度を数値化したもの。

単位には、N/mm2、Paを用いる。

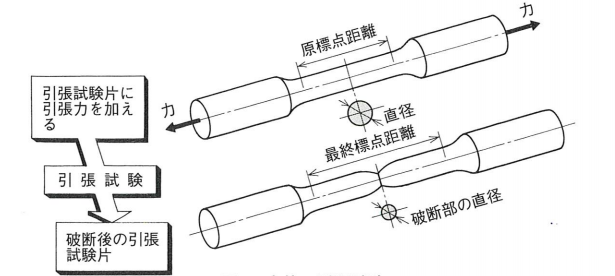

引張強さ

一般的に、材料の張に対する強さで、引張試験によって使用する。

引張試験は、試験片に引張力を徐々に加え試験片が任意の断面で破断するまでの力「N」と変形量「mm」の関係を調べる事である。

金属の引張試験に用いる試験片は、板・棒・管などの形状と寸法により、JISに1号~14号が規定されており、素材の形状に応じて選択する。

以下は、炭素鋼(軟鋼・硬鋼)・ねずみ鋳鉄・黄銅の引張試験結果から得られる、各々の応力-ひずみ線図である。

(1)点Pの応力を比例限度といい、この点までは応力とひずみが比例する。

点Eの応力を弾性限度といい、力を除くと試験片が原型に戻る限界点である。

(2)Y1~Y3では、力の増加がなくても伸びが増加する。この現象を降伏といい、降伏が生じるときの応力を降伏点という。

一般的に降伏点といえば、上降伏点を用いることが多い。

硬さ

硬さは、強さと共に機械的性質の中でも重要な性質である。一般に、硬い素材は強いが伸びや絞りが小さく、壊れやすい性質がある。

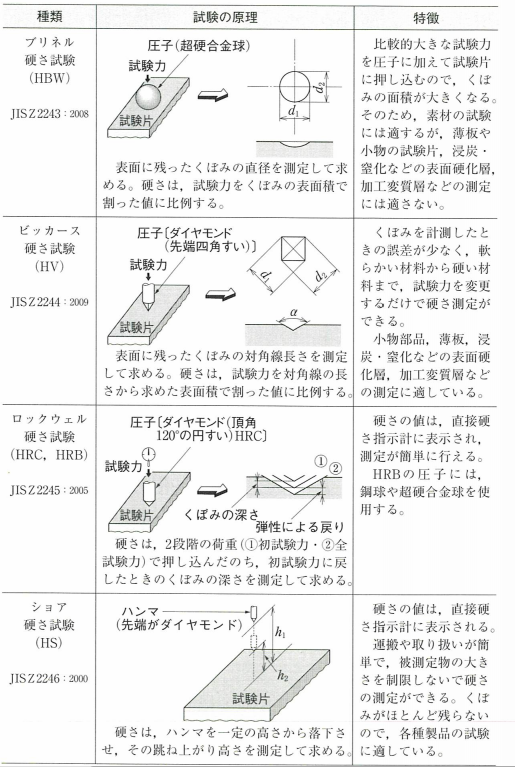

金属の硬さとその試験方法

ブリネル硬さ試験

「超硬合金球の圧子」を使用し試験を行う。

くぼみの面積が大きくなる試験方法であるため、素材の試験には適するが薄板・小物の試験片・浸墨・窒化などの表面硬化層、加工変質層などの測定には適さない。

ビッカース硬さ試験

「ダイヤモンド先端四角すいの圧子」を使用し試験を行う。

くぼみを計測した時の誤差が少なく、やわらかい素材から硬い素材まで、試験力を変更するだけで測定が可能。

表面硬化層、加工変質層などの測定に適している。

ロックウェル硬さ試験

「ダイヤモンドの圧子」を使用し試験を行う。

硬さの値は、直接硬さ指示計に表示され測定が簡単に行える。

ショア硬さ試験

「ハンマー」を使用した試験。

運搬や取扱が簡単であり、被測定物の大きさを制限しないで硬さの測定が可能。

※くぼみがほとんど残らないので、各種製品の試験に適している。

粘り強さ

機械部品には、急激な荷重が加わる場合がある。このような荷重を衝撃荷重といい、脆い素材は破壊を起こす。このように、破壊しやすい性質を脆性という。

素材の破壊しにくい性質を粘り強さまたは「靭性-じんせい」といい、粘り強さは衝撃試験によって調べる事ができる。

※靭性のある金属材料は、塑性加工による棒や板への加工がしやすい。

疲れ強さ

電車や自動車などの車軸は、回転により方向の変わる荷重を繰り返し受けている。この場合、その材料に負荷される荷重の大きさがかなり小さくても破壊することがある。このような現象を疲れまたは疲労という。

疲れ試験によって繰り返し応力Sと繰り返し数Nの関係性を調べると、S-N曲線で示される。

鉄鋼材料のS-N曲線では、繰り返し応力の低下にともなって破壊までの繰り返し数が増加するが、繰り返し数が10の7乗程度で折れ曲がり、それ以降は水平となる。

摩耗

機械には、歯車や軸と軸受けなどのように、二つの部品が接触しながら運動するものが多く、摩耗で精度が低下したり破壊したりする。

温度の影響

炭素鋼は、常温以下の低温になると衝撃値が急激に低下してもろくなる性質がある。これを低温脆性といい、この温度を遷移温度という。

したがって、遷移温度以下では、衝撃荷重を受けるところには使用しないことが大切である。

金属の結晶構造

金属とは、常温では結晶粒の集まりである多結晶体で、一般的に展延性に富み変形しやすく強くて硬い。

面心立方格子(FCC)

構造:面心立方格子では、各面の中心と体の中心に原子が位置しています。

物理的特性:FCC構造を持つ金属は、滑り系が多く、良好な展延性と加工性を示します。代表的なFCC金属には、アルミニウム、銅、金、銀などがあります。これらの金属は、冷間加工や成形が容易であり、高温でも強度を維持する傾向があります。

体心立方格子(BCC)

構造:体心立方格子では、体の中心に1つの原子が位置し、角に原子が配置されています。

物理的特性:BCC構造を持つ金属には、鉄(特に純鉄)、クロム、バナジウムなどがあります。BCC金属は、低温で脆くなりやすく(低温脆性)、高温で展延性が増します。一般に、FCC金属ほどの展延性はありません。

密六方格子(HCP)

構造:密六方格子では、六角形の密な梱包構造をとり、原子は六角形の頂点と中心に位置します。

物理的特性:HCP構造を持つ金属には、チタン、マグネシウム、亜鉛などがあります。これらの金属は限られた滑り系のため、一般にBCCやFCC金属より展延性が低いですが、高い強度を持ちます。

固溶体の種類

置換形固溶体(代替固溶体)

定義:置換形固溶体は、合金元素の原子が母体金属の結晶格子の原子を置換し、その位置に入る場合に形成されます。

条件:合金元素と母体金属の原子半径が近く、同じ結晶構造を持ち、電子価が似ている場合に形成されやすいです。

影響:このタイプの固溶体は、合金の強度と硬さを向上させることが一般的です。例えば、銅に少量のニッケルを添加すると、置換形固溶体が形成され、材料の強度が高まります。

侵入形固溶体(間隙固溶体)

定義:侵入形固溶体は、合金元素の原子が母体金属の結晶格子の間隙(原子間の空間)に入る場合に形成されます。

条件:合金元素の原子が母体金属の原子よりも十分に小さい場合に形成されます。

影響:侵入形固溶体は、特に材料の硬さを増加させる傾向があります。一般的な例は、鉄に炭素を添加した鋼で、炭素原子が鉄の結晶格子の間隙に入ることで硬さと強度が向上します。

金属間化合物

金属間化合物は、異なる金属元素が特定の化学的比率で結合して形成される化合物です。これらの化合物は独特の結晶構造を持ち、金属の性質に特有の影響を与えます。

特性

結晶構造:金属間化合物は、しばしば独自の結晶構造を持ちます。これは、母体金属のどちらかの結晶構造とも異なることが多いです。

硬さと脆さ:金属間化合物は一般に非常に硬く、しかし脆いです。これは結晶構造が非常に頑丈で、亀裂や変形に対して抵抗力があるためです。

高温性能:多くの金属間化合物は高温での性能が良いため、高温環境で使用される材料に適しています。

金属の性質に及ぼす影響

強度の向上:金属間化合物は、しばしば合金の強度を向上させるために利用されます。これらは、硬さと耐熱性を提供するため、航空機のエンジン部品などの高温で動作するアプリケーションに特に有用です。

耐食性と耐摩耗性:一部の金属間化合物は、優れた耐食性や耐摩耗性を提供することができます。これにより、特定の環境条件下での合金の耐久性が向上します。

加工性の低下:金属間化合物の硬さと脆さは、加工を困難にすることがあります。これは、加工中に材料が亀裂を生じやすいため、加工方法や条件を適切に選定する必要があります。

材料の加工性

材料の加工性(Machinability)とは、材料が加工プロセス中にどれだけ効率的に、かつ望ましい品質で加工できるかを示す特性です。

加工性に影響を与える要素

- 硬さ:材料の硬さは加工性に大きな影響を与えます。一般に、硬い材料は加工が難しく、工具の摩耗も激しいです。

- 靭性:靭性が高い材料は、加工中に工具を詰まらせたり、切削が困難になる可能性があります。

- 化学組成:材料の化学組成は、加工時の熱や摩耗の挙動に影響を与えます。

- 結晶構造:結晶構造が加工におけるチップの形成や破壊に影響します。

衝撃試験

衝撃試験の方法

シャルピー衝撃試験:最も一般的な方法の一つ。試験片にノッチ(切り込み)を入れ、一定の高さから振り子を落として試験片を衝撃破壊します。破壊するのに必要なエネルギー(振り子の失ったポテンシャルエネルギー)が測定されます。

アイゾッド衝撃試験:シャルピー試験に似ていますが、試験片の固定方法が異なります。

結果の解釈

吸収エネルギー:試験片が破壊するのに吸収したエネルギーの量を示します。この値が大きいほど、材料は衝撃に対して靭性が高いとされます。

破壊の様子:破壊面の観察を通じて、材料が脆い破壊を示すか、それとも延性破壊を示すかを判断します。脆性破壊は平滑で光沢のある面を示し、延性破壊は粗い破壊面を持ちます。

結晶粒のサイズと材料特性

結晶粒サイズの影響

- 強度の増加:結晶粒が細かい(小さい)ほど、金属は一般に強くなります。これはホール・ペッチ関係として知られ、粒界が多くなるほど、滑りが阻害され、結果として材料が強くなることを示します。

- 硬さの増加:同様に、結晶粒が細かい金属は硬くなります。粒界は原子の動きを妨げ、硬さを高めることに寄与します。

- 延性の減少:一方で、結晶粒が細かい材料は、延性が低下することがあります。これは、粒界が多いために、材料が塑性変形する際に応力が局所的に集中しやすくなるためです。

- 疲労強度の改善:細かい結晶粒は疲労強度を高めることができます。これは、粒界が亀裂の伝播を阻害するため、繰り返し応力に対する耐性が向上します。

- 熱処理による影響:熱処理は結晶粒のサイズを変更する一般的な方法です。例えば、焼鈍(アニーリング)は結晶粒を大きくし、材料を軟化させます。

低温脆性と再結晶温度

低温脆性

定義:低温脆性は、材料が低温にさらされたときに脆くなる現象です。特に、一部の鋼や金属がこの性質を示します。

原因と影響:温度が下がると、材料内の不純物が動きにくくなり、亀裂が発生しやすくなります。これは、材料が衝撃や応力に対して脆くなり、破損しやすくなることを意味します。

応用上の重要性:低温環境で使用される材料を選択する際には、低温脆性を考慮する必要があります。特に、極寒地域や高度な冷却が必要な環境での使用には、低温脆性が少ない材料が選ばれます。

再結晶温度

再結晶温度は、冷間加工によって生じた材料内のひずみ(加工硬化)が熱処理によって取り除かれ、新しい結晶粒が形成される温度です。

原因と影響:冷間加工によるひずみは、材料の硬さと強度を高めますが、同時に延性を低下させます。再結晶熱処理を行うことで、これらのひずみが取り除かれ、材料の延性が回復します。

応用上の重要性:加工された材料の特性を調整するために再結晶温度は重要です。特に、加工によって硬化した材料の延性を回復させたい場合や、特定の結晶構造や特性を持つ材料を作り出したい場合に利用されます。

過去問

1.一般に、硬い金属材料は強いが、伸びや絞りが小さく、こわれにくい。

2.一般に、面心立方格子の金属は変形しやすく、ちゅう密六方格子の金属は塑性変形しにくい。

3.炭素鋼は、高温のもとで弾性限度以下の一定の小荷重を連続して受ける場合、時間の経過につれてしだいに変形が進むクリープが現れるが、鉛や低融点合金は、常温でもクリープが現れる。

4.金属が、温度の変化によって固体から液体に、あるいは液体から固体に変わることを変態という。

「変態」とは、特に金属や合金が同じ固体の状態で異なる結晶構造へと変化することを指し、例えば、鋼のオーステナイトからマルテンサイトへの変態が一例です。

5.冷間加工により加工硬化した金属材料を加熱すると、結晶粒内のひずみが増し、冷間加工による影響が残るため、加熱後の加工が困難となる。

冷間加工によって硬化した金属材料を加熱すると、結晶粒内のひずみが解消され(リカバリーやリクリスタライゼーション)、硬さが減少します。これは、加熱によって冷間加工による効果が「逆転」されるため、加熱後の金属は加工が容易になることが一般的です。

1.金属材料の引張試験結果から得られるのは、引張強さ、伸び、絞りなどの機械的性質である。

2.ピアノ線材などの特殊用途用合金鋼の粘り強さは、S-N曲線から求める。

S-N曲線は、材料の疲労強度を示す曲線であり、繰り返し荷重に対する耐久性を表します。

3.金属材料の塑性変形は、結晶のすべりや双晶による変形によって起こる。

4.炭素鋼が低温脆性を起こす温度を再結晶温度という。

再結晶温度は、冷間加工によって硬化した金属が加熱された際に、新たな結晶粒が形成されて硬化が解消される温度のことです。

5.一般構造用圧延鋼材 SS400 の極限強さは、400N/mm2である。

SS400は一般的な構造用鋼材であり、この数字「400」は最低引張強さが400N/mm²であることを意味しますが、これは材料の極限強さ(最大強度)ではなく、最低保証される強度を表しています。

ア.引張試験は、試験片に引張力を徐々に加えて、試験片が任意の断面で破断するまでの力と変形量の関係を調べることである。

イ.材料の強さの単位には、[N・m]や[Pa]を用いる。

強さ(応力)の単位にはニュートン毎平方メートル(N/m²)、あるいはその派生単位であるパスカル(Pa)を用います。N・m(ニュートンメートル)はトルクの単位であり、材料の強さを表すのには適していません。

ウ.一般に、面心立方格子の金属は変形しやすく、ちゅう密六方格子の金属は塑性変形しにくい。

エ.機械材料は、硬さによっておよその機械的性質を知ることができるが、硬さは耐摩耗性には関係しない。

硬い材料は耐摩耗性が高い傾向にあります。硬さは材料が他の物体によってどれだけ変形しにくいかを示す指標であり、それが直接的に耐摩耗性に影響します。

オ.金属材料の加工性には、流動性、展延性および被削性がある。

「流動性」は通常、金属材料の加工性を表す際には用いられません。流動性は、液体や粉末などの流れやすさを表すため、固体の金属加工には適用されない概念です。

ア.材料が引張り・圧縮・曲げなどの外部の力にどのくらい耐えるかということは、加工の難易には関係するが、製品の品質にはいっさい影響しない。

材料の機械的特性は、製品の品質に大きく影響します。例えば、耐久性、信頼性、安全性などは、材料の強度や硬さ、延性などに依存します。

イ.一般に、降伏点といえば上降伏点を用いることが多い。

ウ.一般に、金属材料では、破断までのひずみが小さな材料は展延性に富んでいる。

破断までのひずみが大きい材料の方が、展延性(延性)が高いとされます。展延性が高い材料は、破断するまでに大きく変形することができ、これは高い延性を示す特徴です。

エ.一般に、金属間化合物は、硬くてもろいため変形しやすい。

オ.合金の結晶構造は、合金元素の種類が多くなっても、合金の成分や組成などによって異なり、純金属・固溶体および金属間化合物などの固体が単体もしくは混在した状態でつくられる。

金属間化合物は通常、硬くてもろい特性を持ちますが、これは変形しにくいことを意味します。硬さと脆さは、材料が外部の力に対して変形する能力が低いことを示しており、変形しやすさとは対照的です。

硬い金属材料は強度が高いことが多いが、それは同時に脆く、壊れやすくなることも多いです。伸びや絞りが小さいというのは、塑性変形能力が低いことを意味し、これは脆性破壊につながりやすいです。